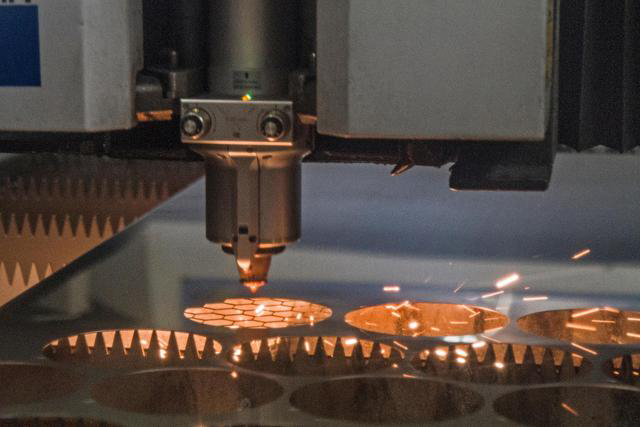

Лазерне різанняє безконтактним типом, заснованим на тепловому виробничому процесі, який поєднує зосереджену теплову та теплову енергію та надає тиск на розплавлені та розпилювані матеріали вузькими шляхами або надрізами. У порівнянні з традиційними методами різання, лазерне різання має багато переваг. Високо сфокусована енергія, що забезпечується лазером та управлінням з ЧПУ, дозволяє точно різати матеріали різної товщини та складної форми. Лазерне різання дозволяє досягти високої точності та малого допуску у виробництві, зменшити відходи матеріалу та обробити різноманітність матеріалів. Процес прецизійного лазерного різання може бути широко використаний у різних виробничих програмах, і він став цінним активом в автомобільній промисловості, виробляючи складні та товсті деталі з різноманітних матеріалів, від гідроформованих 3D-форм до подушок безпеки. Промисловість точної електроніки використовується для обробки механічної обробки металевих або пластикових деталей, корпусів та друкованих плат. Починаючи з цехів переробки, закінчуючи невеликими майстернями та великими промисловими об'єктами, вони надають виробникам численні переваги. Це п’ять причин, чому використовується точне лазерне різання.

Відмінна точність

Точність та якість кромки матеріалів, що ріжуться лазером, кращі, ніж різаних традиційними методами. Для лазерного різання використовується сильно сфокусований промінь, який діє як зона дії тепла під час процесу різання і не спричинить теплової шкоди великих площ сусіднім поверхням. Крім того, процес різання газом під високим тиском (зазвичай СО2) застосовується для розпилення розплавлених матеріалів для видалення ріжучих швів вужчих заготовок, обробка чистіша, а краї складних форм і конструкцій більш гладкі. Верстат для лазерного різання має функцію комп’ютерного цифрового управління (ЧПУ), і процес лазерного різання може автоматично контролюватися заздалегідь розробленою програмою верстата. Верстат для лазерного різання з ЧПУ зменшує ризик помилок оператора і виготовляє більш точні, точні та жорсткі деталі допуску.

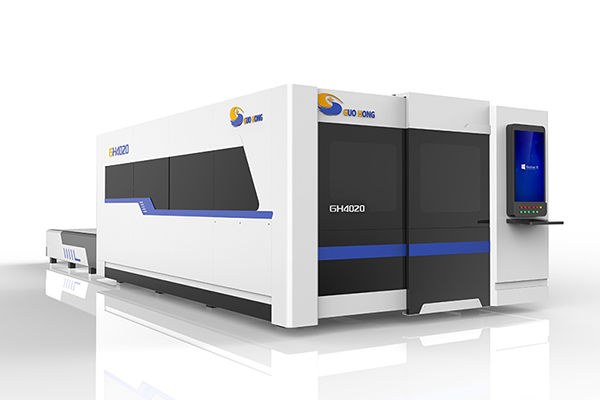

Поліпшити безпеку на робочому місці

Інциденти, що стосуються працівників та обладнання на робочому місці, негативно впливають на продуктивність компанії та експлуатаційні витрати. Операції з обробки та обробки матеріалів, включаючи різання, є частими місцями нещасних випадків. Використання лазерів для різання для цих програм зменшує ризик нещасних випадків. Оскільки це безконтактний процес, це означає, що машина фізично не торкається матеріалу. Крім того, генерація променя не вимагає будь-якого втручання оператора під час процесу лазерного різання, завдяки чому потужний промінь надійно зберігається всередині герметичної машини. Як правило, крім операцій з технічного обслуговування та технічного обслуговування, лазерне різання не вимагає ручного втручання. Порівняно з традиційними методами різання, цей процес мінімізує прямий контакт з поверхнею заготовки, зменшуючи тим самим можливість нещасних випадків та травм працівників.

Більша універсальність матеріалу

На додаток до різання складної геометрії з більшою точністю, лазерне різання також дозволяє виробникам різати без механічних змін, використовуючи більше матеріалів та ширший діапазон товщини. Використовуючи один і той же промінь з різним рівнем вихідної потужності, інтенсивністю та тривалістю, лазерне різання дозволяє різати різноманітні метали, а подібні регулювання верстата дозволяють точно різати матеріали різної товщини. Вбудовані компоненти з ЧПУ можуть бути автоматизовані, щоб забезпечити більш інтуїтивне управління.

Швидший час доставки

Час, необхідний для встановлення та експлуатації виробничого обладнання, збільшить загальну собівартість кожної заготовки, а використання методів лазерного різання може зменшити загальний час доставки та загальну вартість виробництва. Для лазерного різання немає необхідності міняти та встановлювати форми між матеріалами або товщиною матеріалу. Порівняно з традиційними методами різання, час налаштування лазерного різання значно зменшиться, це передбачає більше машинного програмування, ніж завантаження матеріалів. Крім того, одне і те ж різання лазером може бути в 30 разів швидшим, ніж традиційне пиляння.

Менша вартість матеріалу

Використовуючи методи лазерного різання, виробники можуть мінімізувати відходи матеріалу. Фокусування променя, що використовується в процесі лазерного різання, призведе до більш вузького зрізу, зменшуючи тим самим розмір зони, що зазнає нагрівання, і зменшуючи термічні пошкодження та кількість непридатних матеріалів. Коли використовуються гнучкі матеріали, деформація, спричинена механічними верстатами, також збільшує кількість непридатних матеріалів. Безконтактний характер лазерного різання усуває цю проблему. Процес лазерного різання дозволяє різати з більш високою точністю, жорсткими допусками та зменшувати матеріальні збитки в зоні впливу. Дозволяє більш детально розмістити конструкцію деталі на матеріалі, а більш щільна конструкція зменшує відходи матеріалу та зменшує витрати на матеріал з часом.

Час публікації: травень-13-2021